Оптимизация производственных процессов – ключевая задача современного производства. Эффективное использование оборудования‚ в частности‚ станков‚ играет решающую роль в повышении конкурентоспособности предприятия. В этой статье мы рассмотрим новаторский подход к тому‚ как определить производственную мощность и коэффициент загрузки станка‚ выходя за рамки традиционных методов. Мы предложим новые метрики и алгоритмы‚ позволяющие более точно оценить потенциал оборудования и выявить скрытые резервы. Этот подход позволит не только определить производственную мощность и коэффициент загрузки станка‚ но и разработать стратегии для повышения эффективности его работы.

Традиционные методы и их ограничения

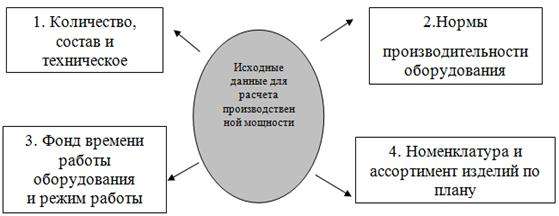

Традиционно‚ производственная мощность станка определяется как максимальное количество продукции‚ которое он может выпустить за определенный период времени (например‚ за смену или месяц). Коэффициент загрузки‚ в свою очередь‚ показывает‚ какая доля этой максимальной мощности фактически используется. Однако‚ эти показатели часто не учитывают множество факторов‚ влияющих на реальную производительность‚ таких как:

- Время на переналадку станка

- Простои‚ связанные с техническим обслуживанием

- Качество сырья и материалов

- Квалификация оператора

Поэтому‚ полагаясь только на традиционные методы‚ сложно получить объективную картину эффективности использования оборудования.

Новый подход к определению производственной мощности

Наш новый подход основан на комплексном анализе данных‚ собираемых с датчиков‚ установленных на станке. Эти данные включают:

- Потребление электроэнергии

- Температуру рабочих узлов

- Вибрацию

- Скорость обработки

Анализируя эти данные с помощью алгоритмов машинного обучения‚ можно выявить скрытые зависимости и построить модель‚ более точно отражающую реальную производственную мощность станка. Кроме того‚ такой подход позволяет прогнозировать возможные поломки и проводить профилактическое обслуживание‚ минимизируя время простоя.

Использование машинного обучения для оптимизации

Применение машинного обучения позволяет не только определить производственную мощность и коэффициент загрузки станка‚ но и оптимизировать параметры его работы в реальном времени. Например‚ можно автоматически корректировать скорость обработки в зависимости от типа материала и состояния станка‚ добиваясь максимальной производительности при минимальном износе оборудования.

Коэффициент загрузки с учетом реальных условий

Для расчета коэффициента загрузки мы предлагаем учитывать не только время работы станка‚ но и качество выпускаемой продукции. Например‚ если станок работает на максимальной скорости‚ но при этом производит большой процент брака‚ то его коэффициент загрузки должен быть снижен. Для этого можно использовать систему контроля качества‚ интегрированную с системой управления производством.

Сравнительная таблица подходов

| Параметр | Традиционный подход | Новый подход |

|---|---|---|

| Точность определения производственной мощности | Низкая | Высокая |

| Учет реальных условий работы | Не учитываются | Учитываются |

| Возможность оптимизации | Отсутствует | Присутствует |

ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ И ВНЕДРЕНИЕ НОВОГО ПОДХОДА

Внедрение нового подхода к определению производственной мощности и коэффициента загрузки станка требует определенной подготовки и инвестиций. Однако‚ потенциальная выгода в виде повышения эффективности производства и снижения издержек оправдывает эти затраты.

Первым шагом является установка необходимых датчиков и систем сбора данных на станки; Затем необходимо разработать или приобрести программное обеспечение для анализа этих данных. Важно обучить персонал работе с новой системой и обеспечить ее интеграцию с существующими системами управления производством.

Советы по внедрению:

– Начните с пилотного проекта на одном или нескольких станках‚ чтобы протестировать систему и выявить возможные проблемы.

– Привлекайте к проекту технических специалистов‚ производственных рабочих и IT-специалистов.

– Обеспечьте регулярный мониторинг и анализ данных‚ чтобы выявлять возможности для оптимизации.

ПРЕИМУЩЕСТВА И РИСКИ

Преимущества:

– Более точная оценка производственной мощности и коэффициента загрузки станка;

– Возможность оптимизации параметров работы станка в реальном времени.

– Снижение издержек на техническое обслуживание и ремонт.

– Повышение качества выпускаемой продукции.

Риски:

– Высокие начальные инвестиции.

– Сложность интеграции с существующими системами.

– Необходимость обучения персонала.

– Риск неправильной интерпретации данных.

Внедрение нового подхода к тому‚ как определить производственную мощность и коэффициент загрузки станка‚ является сложной‚ но выполнимой задачей. Тщательное планирование‚ обучение персонала и грамотная интерпретация данных помогут вам добиться значительного повышения эффективности производства и конкурентоспособности вашего предприятия. Помните‚ что постоянный мониторинг и анализ данных – ключ к оптимизации производственных процессов и достижению максимальной отдачи от вашего оборудования.