Вопрос о том, какой металл самый легкий но прочный, занимает умы ученых и инженеров уже долгое время․ Поиск материала, сочетающего минимальный вес с максимальной способностью выдерживать нагрузки, имеет огромное значение для множества отраслей – от авиации и космонавтики до автомобилестроения и строительства․ Идеальный баланс между этими двумя характеристиками позволяет создавать более эффективные, экономичные и безопасные конструкции․ Именно поэтому, чтобы понять какой металл самый легкий но прочный, стоит провести небольшое исследование․

Основные претенденты на звание самого легкого и прочного металла

Не существует однозначного ответа на вопрос о самом легком и прочном металле, так как прочность ⏤ понятие относительное и имеет множество аспектов (предел прочности, предел текучести, ударная вязкость и т․д․)․ Однако, можно выделить несколько материалов, которые выделяются своими характеристиками:

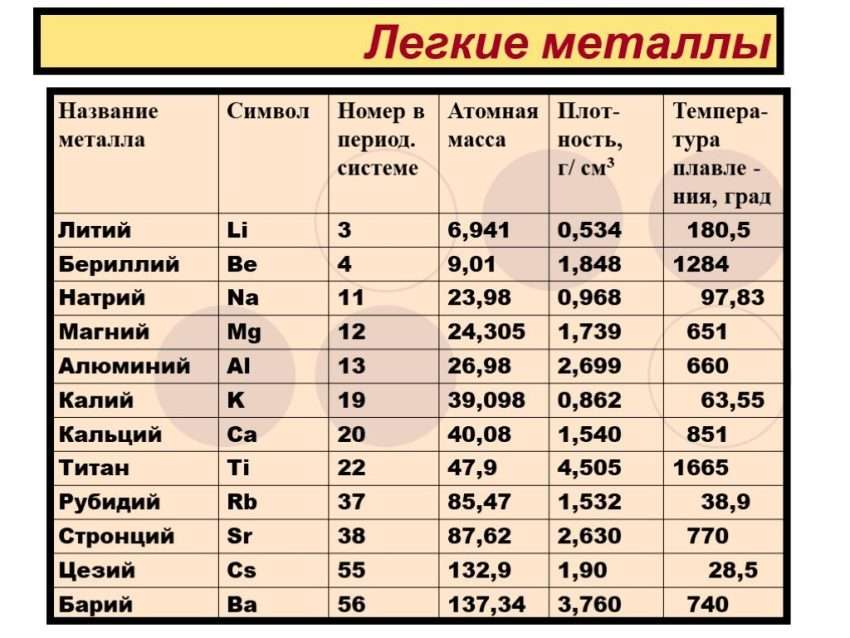

- Алюминий: Легкий и достаточно прочный, широко используется в авиации и автомобилестроении․

- Магний: Еще легче алюминия, но менее прочный в чистом виде․ Часто используется в сплавах․

- Титан: Обладает высокой прочностью и коррозионной стойкостью, но более тяжелый, чем алюминий и магний․

- Бериллий: Очень легкий и жесткий, но дорогой и токсичный․

Алюминиевые сплавы: компромисс между весом и прочностью

Алюминий в чистом виде не обладает выдающейся прочностью, поэтому чаще всего используются его сплавы с другими металлами, такими как медь, магний, кремний и цинк․ Эти сплавы позволяют значительно увеличить прочность алюминия, сохраняя при этом его легкость; Например, дюралюминий (сплав алюминия с медью, магнием и марганцем) широко используется в авиастроении․

Титан: высокая прочность и коррозионная стойкость

Титан, хотя и не является самым легким металлом, обладает исключительным соотношением прочности к весу, особенно при высоких температурах․ Кроме того, он очень устойчив к коррозии, что делает его идеальным материалом для применения в агрессивных средах, например, в морской воде или в химической промышленности․ Титановые сплавы широко используются в аэрокосмической промышленности, медицине и спортивном оборудовании․

Сравнение основных характеристик

| Металл | Плотность (г/см³) | Предел прочности (МПа) | Преимущества | Недостатки |

|---|---|---|---|---|

| Алюминий | 2․7 | 90-700 | Легкий, недорогой, хорошо обрабатывается | Относительно низкая прочность в чистом виде |

| Магний | 1․74 | 50-300 | Очень легкий | Низкая коррозионная стойкость, горючесть |

| Титан | 4․5 | 240-1400 | Высокая прочность, коррозионная стойкость | Дорогой, труднообрабатываемый |

| Бериллий | 1․85 | 300-500 | Очень легкий, жесткий | Токсичный, дорогой |

ИННОВАЦИОННЫЕ МАТЕРИАЛЫ БУДУЩЕГО: КОМПОЗИТЫ И СПЛАВЫ

Помимо традиционных металлов, активно разрабатываются новые материалы, которые могут превзойти их по характеристикам․ К ним относятся:

– Металлические пены: Материалы с ячеистой структурой, сочетающие легкость с высокой энергопоглощающей способностью․

– Металломатричные композиты: Металлы, армированные волокнами (например, углеродными), для повышения прочности и жесткости․

– Наноматериалы: Материалы с размерами элементов в нанометровом диапазоне, обладающие уникальными свойствами․

МЕТАЛЛИЧЕСКИЕ ПЕНЫ: ЛЕГКОСТЬ И ЭНЕРГОПОГЛОЩЕНИЕ

Металлические пены представляют собой перспективный класс материалов, которые сочетают низкую плотность с высокой энергопоглощающей способностью․ Это делает их идеальными для применения в конструкциях, подверженных ударным нагрузкам, например, в автомобильной промышленности для повышения безопасности․

МЕТАЛЛОМАТРИЧНЫЕ КОМПОЗИТЫ: УСИЛЕНИЕ ПРОЧНОСТИ

Металломатричные композиты (ММК) создаются путем внедрения армирующих элементов (волокон, частиц) в металлическую матрицу․ Это позволяет значительно повысить прочность, жесткость и износостойкость материала․ Например, алюминиевые сплавы, армированные углеродными волокнами, используются в аэрокосмической промышленности для создания легких и прочных конструкций․

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ВЫБОР МАТЕРИАЛА

Выбор оптимального материала для конкретной задачи зависит от множества факторов, включая:

– Требуемая прочность: Насколько высокие нагрузки должен выдерживать материал?

– Вес конструкции: Насколько важна минимизация веса?

– Условия эксплуатации: Воздействие температуры, коррозии, радиации и т․д․

– Стоимость: Насколько экономически целесообразно использование того или иного материала?

– Технологичность: Насколько легко обрабатывать и изготавливать детали из данного материала?

ПРОЦЕСС ВЫБОРА: КОМПЛЕКСНЫЙ ПОДХОД

Определение того, какой металл самый легкий но прочный, требует комплексного подхода, учитывающего все вышеперечисленные факторы․ Инженеры и материаловеды должны тщательно анализировать требования к конструкции и выбирать материал, который наилучшим образом соответствует этим требованиям․ Часто это приводит к компромиссам, когда приходиться жертвовать одним свойством в пользу другого․

Таким образом, поиск ответа на вопрос, какой металл самый легкий но прочный, является сложной задачей, не имеющей однозначного решения․ Выбор оптимального материала зависит от конкретных требований и условий эксплуатации․ В настоящее время титан и его сплавы, а также алюминиевые сплавы, армированные волокнами, являются одними из наиболее перспективных кандидатов для создания легких и прочных конструкций․ Развитие новых материалов, таких как металлические пены и наноматериалы, открывает новые горизонты в этой области и позволяет надеяться на создание еще более эффективных и экономичных решений в будущем․